歡迎訪問蘇州太湖彎金屬有限公司網站!

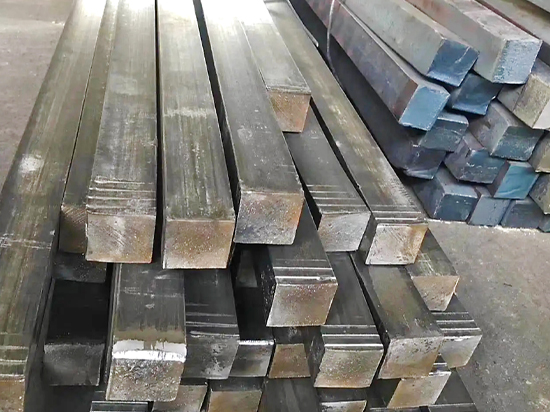

冷拉方鋼的加工方式核心是常溫下的冷拉塑性變形工藝,主要通過 “坯料預處理→冷拉成型→后續處理” 三大環節完成,具體加工方式可按工藝流程和成型特點分為以下幾類。

一、按核心加工流程分類

冷拉方鋼的加工需遵循固定流程,不同環節的處理方式共同決定產品性能。

1. 坯料準備與預處理

這是冷拉前的基礎環節,直接影響冷拉質量和模具壽命。

坯料選擇:以熱軋方鋼或熱軋圓鋼為原料,根據成品冷拉方鋼的尺寸、材質要求,選擇對應規格的坯料(如生產 10mm 邊長的冷拉方鋼,常選用 12-14mm 的熱軋圓鋼或方鋼)。

表面處理:去除坯料表面的氧化皮、銹跡和油污。常用方式包括酸洗(用鹽酸、硫酸溶液浸泡除銹)、噴砂(高壓噴砂去除氧化皮)或機械打磨,確保坯料表面光滑,避免冷拉時劃傷模具和產品表面。

退火處理(按需進行):對于硬度較高、塑性較差的坯料(如中碳鋼、合金鋼),冷拉前需進行退火處理,降低硬度、提高塑性,避免冷拉過程中出現斷裂,同時減少冷拉后的內應力。

2. 冷拉成型加工(核心環節)

在常溫下通過外力拉拔,使坯料通過專用模具,獲得方形截面和高精度尺寸,主要有兩種成型方式。

直接冷拉成型

適用于以熱軋方鋼為坯料,且成品尺寸與坯料尺寸差異較小的情況。

坯料直接通過方形冷拉模具,在拉拔機的牽引力作用下,橫截面被模具擠壓、拉伸為目標方形尺寸,同時長度伸長、表面精度提升。

多道次冷拉成型

適用于坯料與成品尺寸差異大(如從 Φ20mm 圓鋼拉拔為 8mm 方鋼)或材質塑性較差的情況。

坯料需經過多組不同尺寸的模具逐步拉拔,每道次僅縮小一定的截面尺寸(通常每次變形量控制在 10%-20%),避免變形過大導致鋼材斷裂。

部分多道次冷拉過程中,需在中間道次穿插退火處理,消除加工硬化,恢復材料塑性,確保后續拉拔順利進行。

3. 后續處理加工

冷拉成型后,根據產品性能和應用需求,進行相應的后續處理。

精整處理:對冷拉后的方鋼進行校直(通過校直機矯正彎曲變形)、切斷(按定尺長度切割),部分高精度產品還需進行磨削加工,進一步提升尺寸精度和表面光潔度。

熱處理:部分對韌性、硬度有特定要求的產品,冷拉后需進行調質(淬火 + 高溫回火)、正火等熱處理,調整力學性能,平衡強度與韌性。

表面處理:根據使用場景需求,進行鍍鋅(防腐蝕)、鍍鉻(提升耐磨性和美觀度)、發黑(防銹)等表面處理,拓展產品應用范圍。

二、按冷拉設備與模具分類

不同的設備和模具配置,對應不同的冷拉加工方式,適用于不同規格的冷拉方鋼。

按冷拉設備分類

鏈式冷拉機:通過鏈條傳動提供牽引力,適用于中小規格冷拉方鋼(邊長≤50mm)的加工,設備結構簡單,成本較低。

液壓冷拉機:以液壓系統提供牽引力,拉力大且穩定,適用于大規格冷拉方鋼(邊長>50mm)或高強度材質(如合金鋼)的加工,可控制拉拔速度和拉力,保證產品質量穩定。

按模具結構分類

固定模冷拉:模具固定在機架上,坯料從一端進入模具,另一端由拉拔機構牽引,適用于常規規格冷拉方鋼的批量生產。

游動模冷拉:模具可在一定范圍內移動,拉拔過程中模具隨鋼材的變形自適應調整位置,減少模具與鋼材的摩擦,適用于長長度、高精度冷拉方鋼的加工,可降低鋼材的彎曲變形。

在線留言

在線留言

創造價值

創造價值

展望未來

展望未來

信心滿懷

信心滿懷

添加微信

添加微信

微信號:

微信號:

首頁

首頁

微信

微信

電話

電話

聯系

聯系